4. Essais et critères pour l’usage de la pierre naturelle dans le bâtiment

4.4 Essais déterminant la performance en usage

Mise à jour : juin 2013

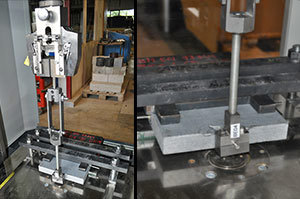

4.4.1 Résistance aux ancrages

Cet essai concerne uniquement les revêtements minces de façade agrafés. Il permet de déterminer la force qui, appliquée perpendiculairement au goujon, provoquera la rupture (éclatement) de la pierre. Cette force dépend bien évidemment de la nature de la pierre, mais aussi de l'épaisseur de la plaque et de la position du goujon dans celle-ci. Sur la base de cette force, il est possible de dimensionner les plaques et leur système d'ancrage (nombre d'ancrages par plaque et position de ceux-ci) (cf. NIT 146). L'essai de résistance à l'impact (d'un corps dur ou mou) permet également de vérifier la bonne tenue d'un système de revêtement de façade (cf. § 4.4.2).

Fig. 22 Essais de résistance aux ancrages.

Fig. 23 Revêtement de façade fixé mécaniquement.

Méthode d'essai – Référence : NBN EN 13364 : 2002

En règle générale, dix dalles de 20 cm x 20 cm x 3 cm sont utilisées pour cet essai (la norme admet cependant d'autres dimensions pour un essai de type technologique). Si la pierre présente des plans d'anisotropie, il est important de les repérer et de tester les éprouvettes dans le sens correspondant à celui de l'utilisation envisagée. Des trous de 10 mm de diamètre et de 30 mm de profondeur sont forés dans les quatre chants de chaque dalle; des goujons de 6 mm de diamètre et d'une longueur supérieure à 50 mm y sont scellés au mortier de ciment. Pour un essai de type technologique, les dimensions des trous et des goujons seront celles réellement utilisées sur chantier.

Chaque dalle est ensuite placée dans la presse et clamée au maximum sur 60 % de sa longueur. Une force est alors exercée successivement sur chacun des goujons (perpendiculairement à leur axe et à une distance maximale de 2 mm du bord de la dalle). La force est augmentée de façon continue (50 N/s) jusqu'à rupture de la pierre. La moyenne des quatre forces à la rupture est calculée pour chaque dalle.

4.4.2 Energie de rupture

Cet essai permet de déterminer l'amplitude de l'impact qu'un élément en pierre peut supporter avant rupture. Il s'agit d'une caractéristique importante pour les applications où l'impact d'un corps dur fait partie des sollicitations possibles : principalement les revêtements de sol, mais aussi les premiers niveaux des revêtements de façade.

4.4.2.1 Revêtements de sol

Méthode d'essai – Référence : NBN EN 14158 : 2004

L'essai est réalisé soit sur des dalles de 20 cm x 20 cm x 3 cm (essai d'identification), soit sur les dalles aux dimensions réelles d'application (essai technologique). Dans les deux cas, six dalles sont testées au moyen d'une bille d'acier d'une masse de 1 kg que l'on laisse tomber en leur centre à des hauteurs de chute croissantes de façon à provoquer la rupture. Dans le cas d'un essai d'identification, les dalles sont préalablement posées sur un lit de sable de 10 cm d'épaisseur. Dans le cas d'un essai technologique, nous recommandons d'utiliser le système de pose tel qu'il sera envisagé in situ.

Remarque importante :

La résistance d'un élément en pierre à l'impact d'un corps dur dépend des caractéristiques de la pierre, mais aussi de son système de pose et de son support. C'est pour cette raison qu'il est recommandé de tester le système complet dans ses conditions réelles d'usage. Dans le cas d'un dallage, il est donc utile de tester la résistance des dalles posées (dans leurs vraies dimensions) avec un mortier et un support du même type que ceux qui seront réellement utilisés. C'est le principe de l'essai technologique proposé par la norme, à la différence près que le système de pose a été pris en compte. Dans ce cas, les hauteurs de chute recommandées sont majorées comme indiqué au tableau 12.

| Classe d'usage | Hauteur de chute recommandée avant rupture (essai d'identification) |

|---|---|

| Habitation privée | 30 cm |

| Collectif modéré | 45 cm |

| Collectif intense | 60 cm |

Tableau 12 Hauteur de chute recommandée avant rupture lors d'un essai d'identification.

| Classe d'usage | Hauteur de chute recommandée avant rupture (essai technologique) |

|---|---|

| Habitation privée | 100 cm |

| Collectif modéré | 150 cm |

| Collectif intense | 200 cm |

Tableau 13 Hauteur de chute recommandée avant rupture lors d'un essai technologique.

4.4.2.2 Revêtements de façade

Méthode d'essai – Référence : EOTA Technical Report TR001

Dans ce cas, on utilisera la méthode de l'impact d'un corps mou, qui consiste à lancer sur l'assemblage un sac de 400 mm de diamètre rempli de 50 kg de billes de verre avec une énergie croissante (allant de 60 à 1 200 Nm). On notera l'énergie nécessaire pour provoquer la rupture.

|

|

|

Fig. 25 Dispositif expérimental de l'essai de choc. |

|

4.4.3 Sensibilité au tachage

On distingue le tachage dit interne, dû à la réaction de certains constituants de la pierre (éventuellement avec le produit de pose), du tachage dit accidentel, provoqué par un contact avec un produit potentiellement tachant pour la pierre. Le tableau ci-dessous donne un aperçu des différentes sortes de tachage et des documents normatifs respectifs.

| Sensibilité au tachage | |||

|---|---|---|---|

| Tachage interne | Tachage accidentel | ||

| Tachage de type I | Tachage de type II | Taches accidentelles | |

| Elément tachant | minéraux métalliques, métaux présents dans la pierre | matériaux organiques dans la pierre | Produits potentiellement tachant (vin, citron, …) |

| Document normatif | NBN EN 16140 | NIT 182 | prEN 16301 |

| Concerne | tous types de pierres naturelles | pierres calcaires | tous types de pierres naturelles |

Tableau 14 Aperçu des différents tachages et des normes qui s'y rapportent.

4.4.3.1 Tachage interne

Soulignons d'emblée que le tachage interne est un problème lié à la qualité esthétique du matériau et qu'il est difficilement transposable en critères objectifs permettant de distinguer ce qui est acceptable de ce qui ne l'est pas. On différencie généralement deux grands types de tachage interne.

4.4.3.1.1 Tachage de type I

Il résulte de l'oxydation de minéraux métalliques (pyrite, biotite, …) présents dans certaines pierres. Selon la taille de ces minéraux, les taches apparaîtront soit sous la forme de points rouge brun (dans le cas de minéraux de grande dimension), soit sous la forme d'un voile diffus allant du jaune au brun (dans le cas de très petits minéraux finement dispersés). Ces deux formes de tachage par oxydation sont très difficiles à faire disparaître. Une recherche menée au Buildwise (plus d'informations dans Les Dossiers de Buildwise 2005/4.5 et 2009/4.12 et l'Infofiche no. 17) a montré qu'il était possible de reproduire le phénomène en laboratoire, par exemple pour tester la sensibilité d'une pierre déterminée à ce type de tachage.

Méthode d'essai – Référence : NBN EN 16140 : 2011

L'essai nécessite six dalles de 20 cm x 20 cm x 2 cm (de préférence avec la finition réellement utilisée) qui subissent 20 cycles d'essai de 24 h : 18 h en étuve à 105 °C et 6 h dans de l'eau à 20 °C.

Après les cycles, les dalles sont séchées et l'on procède à la description des éventuelles modifications structurelles (gonflement, fissures, …) et de couleur. La modification de la couleur s'exprime grâce à une codification comme mentionné dans le tableau 15.

| CODES | T1 | T2 | T3 |

|---|---|---|---|

| Description des modifications | Aucune oxydation Seule la couleur des minéraux métallique est modifiée par la perte de brillance |

Seule une oxydation autour des minéraux sans dispersion de la coloration sur la pierre (*) | Oxydation avec dispersion de la coloration (formation d'un voile, p. ex.) sur la pierre |

| (*) De petites taches d'oxydation peuvent apparaître sous la forme de petits points. Ces derniers proviennent des particules métalliques émises lors du sciage. | |||

Tableau 15 Evaluation des codes d'oxydation.

Pour les pierres comportant des minéraux métalliques de faible dimension, invisibles à l'œil nu (ce qui est le cas de nombreux marbres clairs), il est recommandé d'adapter l'essai ci-dessus (décrit dans l'annexe B de la norme) de la façon suivante : 20 cycles de choc thermique, chaque cycle consistant en 6 heures d'immersion dans une solution alcaline obtenue à partir de NaHCO3 (1M – pH9), suivi d'un séchage de 18 heures dans une étuve à 55 ± 5 °C.

4.4.3.1.2 Tachage de type II

Fig. 26 Tachage brun-noir issu d'une dissolution des matières organiques par l'eau alcaline du béton sous-jacent.

Ce tachage résulte d'une réaction entre les matières organiques contenues, à des degrés variables, dans les pierres naturelles et les alcalis en provenance du mortier de ciment. Les taches prennent la forme d'un voile d'un brun plus ou moins prononcé, selon les cas, et apparaissent quelques jours après la pose. Elles sont relativement solubles et donc faciles à éliminer. En l'absence d'essai normalisé pour les pierres naturelles, une méthode dérivée du test de Venuat permet d'évaluer la sensibilité d'une pierre à ce type de tachage au contact d'un mortier déterminé.

Méthode d'essai – Référence : essai de Venuat adapté (cf. NIT 182)

Quatre dalles de 30 cm x 30 cm x (l'épaisseur d'utilisation) sont scellées sur un support inerte au moyen du mortier de pose à tester. Après 24 heures, les maquettes sont placées en capillarité dans de l'eau déminéralisée de façon à amener le niveau d'eau juste en dessous de l'interface pierre/mortier. Elles sont laissées dans cet état pendant 28 jours à 20 °C, puis séchées en étuve. On procède ensuite à la description de l'éventuel tachage.

4.4.3.2 Tachage accidentel

En raison de leur caractère acide ou basique, ou simplement de leur viscosité (caractère gras), de nombreux produits se révèlent potentiellement tachants à des degrés divers selon le type de pierre. Le tachage résulte soit d'une attaque chimique par le produit sur certains constituants des pierres (les produits acides sur le calcaire, par exemple), soit d'une pénétration du liquide dans le réseau poreux de surface (un produit huileux, par exemple).

Depuis 2010, le Comité européen de normalisation (CEN) travaille à l'élaboration d'une nouvelle norme dans ce cadre. La méthode d'essai élaborée permet de tester la sensibilité au tachage accidentel de la pierre naturelle. Cet essai peut également être utilisé pour déterminer les performances des traitements de surface 'antitache' pour la pierre naturelle.

Méthode d'essai – Référence : prEN 16301 : 2012

Divers produits courants, potentiellement tachants pour la pierre (ketchup, vin, café, …), sont appliqués sur la surface d'une dalle présentant la finition à tester. Ils présentent divers viscosités, pH et pigments et sont spécifiés dans la norme. Deux taches sont réalisées par produit. L'une est essuyée après 15 minutes, l'autre après 48 heures selon une méthode de nettoyage standardisée (avec un appareil de nettoyage 'Lavabel'). Après séchage des éprouvettes, les tâches restantes sont évaluées selon la classification (code) de la norme.

|

|

Fig. 27 Essai de tachage accidentel réalisé sur deux dalles non traitées (en haut) et sur quatre dalles traitées (en bas). |

|

|

Fig. 28 Evaluation visuelle à l'aide de la classification de la norme. |

4.4.4 Résistance au glissement

La résistance au glissement des matériaux de revêtement de sol représente une caractéristique primordiale pour la sécurité en usage. Les nombreuses chutes provoquées par la circulation sur des sols trop glissants constituent en effet une des causes principales d'accidents de travail. La glissance d'un sol en usage dépend non seulement des caractéristiques initiales de la surface des matériaux (rugosité, par exemple), mais aussi de la façon dont le matériau évolue (usure, patine, ...) et est entretenu. Les dimensions des dalles et donc l'espacement entre les joints peuvent également jouer un rôle. Il s'agit d'une caractéristique difficilement mesurable (cf. Magazine Buildwise 2002/4 et Les Dossiers de Buildwise 2010/2.10 et 2012/2.10 pour plus d'informations). En attendant une méthode d'essai applicable à tous les types de revêtements de sol, la méthode SRT (Skid Resistance Tester) est la référence pour la pierre naturelle.

Méthode d'essai – Référence : NBN EN 14231 : 2003

Pour les dalles de pierre naturelle, la glissance est évaluée en laboratoire, selon la méthode du pendule SRT, sur six éprouvettes de 15 cm x 10 cm x épaisseur présentant la finition à tester. L'appareil se compose d'un balancier qui oscille librement à partir d'une hauteur déterminée. Une semelle de caoutchouc normalisée est fixée à l'extrémité du balancier. L'oscillation de ce dernier entraîne le frottement de la semelle sur la surface d'essai, ce qui a pour effet de diminuer sa hauteur de remontée. Une échelle indique cette différence de hauteur (valeur SRT). On tient compte de la valeur moyenne des six éprouvettes pour déterminer les recommandations. La norme NBN EN 14231 préconise d'effectuer les essais sur des surfaces humides. (cf. fiche Antennes disponibles sur le site www.normes.be)

Notons en outre que la même méthode peut être utilisée sur un sol en service.

Recommandations

La norme NBN EN 14231 indique que l'essai ne doit être effectué que sur des dalles de pierre présentant une rugosité de surface (mesurée conformément à la norme NBN EN 13373) inférieure à 1 mm. En effet, une rugosité supérieure à 1 mm est supposée caractériser une surface non glissante.

La norme NBN EN 1341 relative aux dalles de pierre pour le pavage extérieur précise que des valeurs supérieures à 35 peuvent être considérées comme sécurisantes. Par ailleurs, le United Kingdom Slip Resistance Group préconise les catégories indiquées dans le tableau 16.

| VALEUR SRT | APPRÉCIATION |

|---|---|

| < 25 | Risque élevé de glissade |

| Entre 25 et 35 | Risque modéré de glissade |

| Entre 35 et 65 | Risque faible de glissade |

| > 65 | Risque minime de glissade |

Tableau 16 Classification selon le United Kingdom Slip Resistance Group.