4. Proeven en criteria voor het gebruik van natuursteen in de bouw

4.4 Proeven ter bepaling van de prestaties bij gebruik

Update: juni 2013

4.4.1 Verankeringsweerstand

Deze proef heeft enkel betrekking op dunne verankerde gevelbekledingen. Ze maakt het mogelijk de kracht te bepalen die, wanneer ze loodrecht op een deuvelgat wordt uitgeoefend, zal leiden tot de breuk (het bezwijken) van de steen. Deze kracht is niet enkel afhankelijk van de aard van de steen, maar ook van de plaatdikte en van de positie van de deuvel in de plaat. Aan de hand van deze kracht kan men de platen en hun verankeringssysteem dimensioneren (aantal verankeringen per plaat en hun positie) (zie ook TV 146). De proef ter bepaling van de schokweerstand (door een hard of zacht lichaam) laat eveneens toe de stevigheid van de toegepaste gevelbekleding te controleren (cf. § 4.4.2).

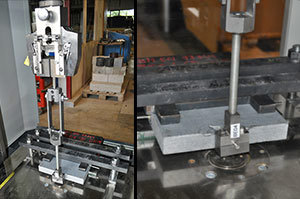

Afb. 22 Proefopstelling voor het testen van de verankeringsweerstand.

Afb. 23 Verankering van natuursteenplaten tegen een gevel.

Proefmethode – Referentie : NBN EN 13364 : 2002

In de regel worden voor deze proef tien tegels van 20 cm x 20 cm x 3 cm gebruikt (de norm staat ook andere afmetingen toe voor technologische proeven). Indien de steen anistropievlakken vertoont, is het belangrijk deze op te sporen en de proefstukken te testen in de richting van het beoogde gebruik. In de vier zijkanten van de proefstukken worden gaten geboord met een diameter van 10 mm en een diepte van 30 mm. In elk van deze gaten wordt vervolgens een deuvel met een diameter van 6 mm en een lengte groter dan 50 mm verankerd met cementmortel. Voor technologische proeven zijn de afmetingen van de gaten en de deuvels gelijk aan deze die men aantreft op de bouwplaats.

De verschillende tegels worden vervolgens op een pers gelegd en over maximum 60 % van hun lengte vastgeklemd, waarna op elk van de deuvels een kracht uitgeoefend wordt (loodrecht op hun as en op een maximale afstand van 2 mm van de rand van de tegels). De kracht wordt continu verhoogd (50 N/s) tot er breuk optreedt in de steen. Per tegel wordt het gemiddelde van de vier breukkrachten berekend.

4.4.2 Bezwijkenergie

Deze proef wordt uitgevoerd ter bepaling van de omvang van de impact die een element uit steen kan weerstaan alvorens te breken. Dit is een belangrijke eigenschap voor toepassingen waarbij de impact van een hard lichaam tot de mogelijke belastingen behoort. Het betreft hier voornamelijk vloerbedekkingen, maar ook de eerste niveaus van gevelbekledingen.

4.4.2.1 Vloerbedekkingen

Proefmethode – Referentie : NBN EN 14158 : 2004

Deze proef wordt ofwel uitgevoerd op zes tegels van 20 cm x 20 cm x 3 cm (identificatieproef), ofwel op tegels met reële afmetingen (technologische proef). In beide gevallen worden zes tegels beproefd met behulp van een stalen bol met een massa van 1 kg, die men op het midden van de tegels laat vallen. De valhoogte van de stalen bol wordt verhoogd tot er een breuk optreedt. In het geval van een identificatieproef worden de tegels vooraf in een zandbed met een dikte van 10 cm gelegd. Bij technologische proeven raden we aan het plaatsingssysteem te gebruiken dat op de bouwplaats toegepast zal worden.

Belangrijke opmerking

De weerstand van een stenen element tegen de impact van een hard lichaam is afhankelijk van de eigenschappen van de steen, maar ook van zijn plaatsingssysteem en van zijn ondergrond. Daarom is het aanbevolen het volledige systeem te beproeven in zijn reële gebruiksvoorwaarden. Voor betegelingen is het dus nuttig de weerstand van de geplaatste tegels te onderzoeken (met hun reële afmetingen), samen met een mortel en een ondergrond van hetzelfde type als deze die op de bouwplaats gebruikt zullen worden. Dit komt neer op het principe van de technologische proef, zoals voorgesteld in de norm, met als enige verschil dat hier ook het plaatsingssysteem in aanmerking genomen wordt. In dit geval worden de aanbevolen valhoogten vermeerderd, zoals aangegeven in tabel 12.

| Gebruiksklasse | Aanbevolen valhoogte vóór breuk (identificatieproef) |

|---|---|

| Individuele woning | 30 cm |

| Normaal gebruikt collectief gebouw | 45 cm |

| Intens gebruikt collectief gebouw | 60 cm |

Tabel 12 Aanbevolen valhoogte vóór breuk in geval van een identificatieproef.

| Gebruiksklasse | Aanbevolen valhoogte vóór breuk (identificatieproef) |

|---|---|

| Individuele woning | 100 cm |

| Normaal gebruikt collectief gebouw | 150 cm |

| Intens gebruikt collectief gebouw | 200 cm |

Tabel 13 Aanbevolen valhoogte vóór breuk in geval van een technologische proef.

4.4.2.2 Gevelbekledingen

Proefmethode – Referentie : EOTA Technical Report TR001

In dit geval gebruikt men de methode voor de impact van een zacht lichaam. Deze bestaat erin een zak met een diameter van 400 mm, gevuld met 50 kg glasknikkers, met toenemende kracht (gaande van 60 tot 1200 Nm) te doen botsen tegen de proefopstelling. Vervolgens noteert men de energie waarbij breuk optreedt.

|

|

|

Afb. 25 Proefopstelling van de stootproef. |

|

4.4.3 Vlekgevoeligheid

Men onderscheidt hier de zogenaamde 'interne' vlekvorming, die te wijten is aan de reactie van bepaalde bestanddelen van de steen (eventueel met het stelproduct), en de 'accidentele' vlekvorming, die veroorzaakt wordt door contact met een product dat kan leiden tot vlekken op de steen. Onderstaande tabel geeft een overzicht van de verschillende soorten vlekken en de respectievelijke normatieve documenten.

| Vlekgevoeligheid | |||

|---|---|---|---|

| Interne vlekvorming | Accidentele vlekvorming | ||

| Vlektype I | Vlektype II | Accidentele vlekken | |

| Vlekmakend element | ijzerhoudende mineralen, metalen aanwezig in de steen | organisch materiaal in de steen | potentieel vlekmakende producten (wijn, citroen, …) |

| Normatief document | NBN EN 16140 | TV 182 | prEN 16301 |

| Betreft | alle natuursteensoorten | kalkstenen | alle natuursteensoorten |

Tabel 14 Overzicht van de soorten vlekken en de bijbehorende normen.

4.4.3.1 Interne vlekvorming

Het is belangrijk te onderstrepen dat interne vlekvorming een verschijnsel is dat verbonden is met de esthetische kwaliteit van het materiaal. Het kan bijgevolg slechts moeilijk omgezet worden in objectieve criteria waarmee men kan definiëren wat al dan niet aanvaardbaar is. Doorgaans maakt men een onderscheid tussen twee grote types van interne vlekvorming.

4.4.3.1.1 Vlekvorming van type I

Deze is het gevolg van de oxidatie van metaalhoudende mineralen (pyriet, biotiet, …) die in bepaalde steensoorten aanwezig zijn. Afhankelijk van de grootte van deze mineralen verschijnen de vlekken onder de vorm van roodbruine punten (in het geval van grote mineralen) of onder de vorm van een diffuse gele tot bruine sluier (in het geval van zeer kleine en fijn verspreide mineralen). Beide soorten van vlekvorming door oxidatie kunnen moeilijk verwijderd worden. Een Buildwise-onderzoek (meer informatie in de Buildwise-dossiers 2005/4.5 en 2009/4.12 en de Infofiche nr. 17) heeft aangetoond dat het mogelijk is dit verschijnsel in het laboratorium te reproduceren om bijvoorbeeld de gevoeligheid van een bepaalde steensoort voor een specifiek type vlekvorming na te gaan.

Proefmethode – Referentie : NBN EN 16140 : 2011

Voor de proef worden zes tegels van 20 cm x 20 cm x 2 cm (bij voorkeur met de reële afwerking) onderworpen aan 20 proefcycli van 24 uur. Deze tijdspanne is opgesplitst als volgt: 18 uur in een droogstoof bij 105 °C en 6 uur in water bij 20 °C.

Na deze cycli worden de tegels gedroogd en gaat men over tot de beschrijving van de eventuele kleurveranderingen en structurele veranderingen zoals zwelling, scheuren, …. De kleurverandering wordt ook aangegeven door middel van een code zoals in tabel 15 weergegeven wordt.

| CODES | T1 | T2 | T3 |

|---|---|---|---|

| Beschrijving van de veranderingen | Geen oxidatie Alleen de metaalhoudende mineralen veranderen van kleur door glansverlies |

Er is alleen oxidatie rond de mineralen zonder verspreiding van de verkleuring over de steen (*) | Oxidatie met verspreiding van de verkleuring (zoals bv. sluiervorming) over de steen |

| (*) Soms kunnen er kleine oxidatievlekjes in de vorm van puntjes verschijnen. Deze zijn afkomstig van metaalhoudende partikels die na het zaagproces zijn achtergebleven. | |||

Tabel 15 Evaluatie van de oxidatiecodes.

Voor stenen die kleine ijzerhoudende mineralen bevatten, die onzichtbaar zijn met het blote oog (vaak voorkomend in 'witte' marmers), wordt aanbevolen de bovenstaande proef als volgt aan te passen (beschreven in annex B van de norm): 20 cycli van thermische schokken, bestaande uit een onderdompeling van 6 uur in een alkalische oplossing van NaHCO3 (1M – pH9), gevolgd door een droging van 18 uur in een droogstoof bij 55 ± 5 °C.

4.4.3.1.2 Vlekvorming van type II

Afb. 26 Vorming van bruinzwarte vlekken tengevolge van de oplossing van organisch materiaal door het alkalische water van het onderliggende beton.

Deze vlekvorming is het gevolg van een reactie tussen het organische materiaal dat in verschillende hoeveelheden aanwezig is in natuursteen en de alkaliën uit de cementmortel. De vlekken komen voor onder de vorm van een min of meer uitgesproken bruine sluier afhankelijk van de situatie en verschijnen enkele dagen na de plaatsing. Ze zijn redelijk goed oplosbaar en aldus gemakkelijk te verwijderen. Doordat er geen specifieke genormaliseerde norm voor natuursteen bestaat, kan men voor de bepaling van de gevoeligheid van een steensoort voor vlekvorming van type II bij contact met een specifieke mortel gebruikmaken van een methode die afgeleid is van de Venuatproef.

Proefmethode – Referentie : aangepaste Venuatproef (zie TV 182)

Vier tegels van 30 cm x 30 cm x (de gebruikte dikte) worden vastgezet in een inerte ondergrond met behulp van de te testen stelmortel. Na 24 uur worden de maquettes in gedemineraliseerd water gezet, zodanig dat het waterniveau tot juist onder het raakvlak steen/mortel komt en het water door capillariteit wordt opgezogen. De proefstukken worden vervolgens gedurende 28 dagen en bij 20 °C in deze toestand bewaard, waarna ze gedroogd worden in een droogstoof. Ten slotte gaat men over tot de beschrijving van de eventuele vlekken.

4.4.3.2 Accidentele vlekvorming

Als gevolg van hun zure of basische karakter, of eenvoudigweg omwille van hun viscositeit (vette karakter), blijken tal van producten – in diverse graden en afhankelijk van de steensoort – potentieel vlekvormend te zijn. De vlekvorming kan ofwel resulteren uit een chemische aantasting van het product op bepaalde bestanddelen van de steen (bv. zure producten op kalksteen), ofwel uit de indringing van een vloeistof in de poriën van het oppervlak (bv. oliehoudende producten).

Sinds 2010 werkt het Europees Comité voor Normalisatie (CEN) aan een nieuwe norm hieromtrent. De uitgewerkte proefmethode dient om de vlekgevoeligheid van natuursteen op accidentele vlekken te testen. Deze proef kan ook gebruikt worden om de prestaties van vlekwerende oppervlaktebehandelingen voor natuursteen te bepalen.

Proefmethode – Referentie : prEN 16301 : 2012

Er worden verschillende frequent gebruikte, op natuursteen potentieel vlekvormende producten, aangebracht op het oppervlak van een tegel met de te beproeven afwerking. Deze producten (ketchup, wijn, koffie, …) vertonen verschillende viscositeiten, pH's en pigmenten en worden gespecifieerd in de norm. Per product worden er twee vlekken gemaakt. De eerste wordt na 15 minuten verwijderd, de tweede na 48 uur volgens een gestandaardiseerde reinigingsmethode (met een reinigingstoestel 'Lavabel' genaamd). Na droging van de proefstukken worden de resterende vlekken beoordeeld volgens een classificatie (codering) uit de norm.

|

|

Afb. 27 Accidentele vlekproef uitgevoerd op twee onbehandelde tegels (bovenste rij) en op vier onbehandelde tegels (twee onderste rijen). |

|

|

Afb. 28 Visuele beoordeling aan de hand van deze classificatie uit de norm. |

4.4.4 Slipweerstand

De slipweerstand van vloerbedekkingen is een eigenschap die van primordiaal belang is voor de gebruiksveiligheid ervan. Valpartijen als gevolg van het uitglijden op een te gladde vloer vormen immers een van de voornaamste oorzaken van werkongevallen. De gladheid van een vloer bij gebruik is niet enkel afhankelijk van de initiële oppervlaktekarakteristieken van het materiaal (bv. ruwheid), maar ook van de manier waarop het materiaal evolueert in de tijd (bv. slijtage, patina, …) en van het onderhoud ervan. De afmetingen van de tegels en de afstand tussen de voegen kunnen hierbij eveneens een rol spelen. Het gaat dus om een eigenschap die moeilijk te meten valt (zie Buildwise-Contact nr. 2002/4 en Buildwise-dossiers 2010/2.10 en 2012/2.10 voor meer informatie). Terwijl we wachten op een proefmethode, toepasbaar op alle types vloerbekleding, is de SRT-methode de referentiemethode voor natuursteen.

Proefmethode –Referentie : NBN EN 14231 : 2003

De gladheid van natuursteentegels wordt in het laboratorium bepaald met behulp van de SRT-slinger. Dit gebeurt op zes proefstukken van 15 cm x 10 cm x de dikte, die voorzien zijn van de te testen afwerking. Het apparaat bestaat uit een slingerarm die vanaf een welbepaalde hoogte vrij kan slingeren. Aan het uiteinde van deze arm is een schoentje met een rubberen zool bevestigd. De beweging van de slingerarm zorgt ervoor dat het rubber over het proefoppervlak wrijft, waardoor de hoogte van de slingerbeweging afneemt. Dit hoogteverschil (SRT-waarde) wordt weergegeven op een schaal. Bij de opstelling van de aanbevelingen wordt rekening gehouden met de gemiddelde waarde van de zes proefstukken. Volgens de norm NBN EN 14231 dient men deze proeven enkel op vochtige oppervlakken uit te voeren (cfr. Fiche Normen-Antennes beschikbaar op www.normen.be).

Men kan deze proef ook uitvoeren op een in gebruik genomen vloer.

Aanbevelingen

De norm NBN EN 14231 stelt dat de proef enkel uitgevoerd dient te worden op stenen tegels met een oppervlakteruwheid (gemeten overeenkomstig de norm NBN EN 13373), lager dan 1 mm. Een oppervlakteruwheid, groter dan 1 mm, is immers kenmerkend voor niet gladde oppervlakken.

De norm NBN EN 1341 voor buitenplaveien in natuursteen preciseert dat waarden, hoger dan 35, als veilige waarden beschouwd kunnen worden. In de aanbevelingen, uitgegeven door de United Kingdom Slip Resistance Group, worden de in tabel 16 opgenomen klassen onderscheiden.

| SRT-WAARDE | BEOORDELING |

|---|---|

| < 25 | Hoog sliprisico |

| Tussen 25 en 35 | Matig sliprisico |

| Tussen 35 en 65 | Laag sliprisico |

| > 65 | Zeer laag sliprisico |

Tabel 16 Indeling volgens de United Kingdom Slip Resistance Group.